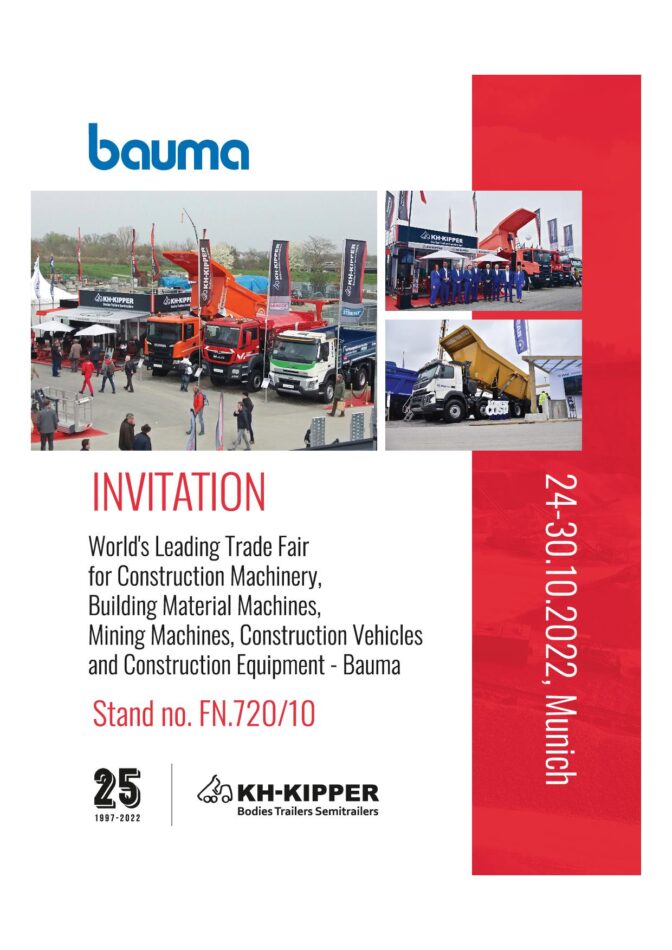

Bauma Messe

Die Bauma ist die Weltleitmesse für Baumaschinen, Bergbaumaschinen, Baufahrzeuge und Baugeräte. Das breite Angebot von KH-KIPPER passt perfekt in die Thematik. Am Stand FN.720/10 präsentiert der polnische Hersteller wieder Lösungen für Bau und Bergbau.

Tagebau-Aufbau W1MV

Der W1MV-Aufbau wurde für den Einsatz unter den schwierigsten Betriebsbedingungen in Bergwerken entwickelt. Der Hinterkipper, der für Transportzyklen zwischen dem Aushubort und Brecher vorgesehen ist, kann die klassische Kippmulde ersetzen. Während Bauma wird der Kipper auf einem Scania 8×4 Fahrgestell präsentiert.

Beim Transport von hochfraktioniertem Material ist er einem ständigen Verschleiß ausgesetzt.

Für die Herstellung des W1MV-Aufbaus wurde ein Verschleißblech der neuen Generation verwendet – Hardox 500 Tuf. Moderner Stahl am Boden und an den Seiten sorgt für maximale Abriebfestigkeit des Aufbaus und verlängert die Lebensdauer der Ausrüstung bei der Arbeit im Bergwerk. Das Verschleißblech Hardox 500 Tuf ist das neueste Produkt der Hardox-Familie und bietet Stärke, extreme Härte und garantierte Zähigkeit in ein und demselben Verschleißblech.

Hardox 500 Tuf vereint die besten Eigenschaften von Hardox 450 und Hardox 500. Das Ergebnis ist ein Verschleißblech, das auf dem Markt konkurrenzlos ist.

Das große Dach wurde so montiert, dass der Schutz des oberen Profils der Vorderwand vor herabfallenden Elementen während der Beladung gewährleistet ist.

Bodenerhöhung im Hinterteil sichert die Ladung (vor allem kleine Fraktion) während der Fahrt auf geneigtem Gelände. Das Ladegut wird zusätzlich durch die Heckwand mit dem Seilmechanismus geschützt.

Sicheres Manövrieren und Fahren eines großen Fahrzeugs wird durch eine am Heck angebrachte Rückfahrkamera von Brigade Electronics gewährleistet.

Das Videoüberwachungssystem hilft dem Fahrer, tote Winkel beim Rückwärtsfahren zu erkennen, indem es ein Live-Signal an den Monitor in der Kabine sendet, das alles im Sichtfeld der Kamera anzeigt, einschließlich Personen und Hindernisse.

Das Cloud-basierte Überwachungssystem HYVA SMART erhöht die Effizienz und Sicherheit, indem es den Fahrern Echtzeitdaten zur Verfügung stellt, einschließlich Daten wie LKW- und Entladedaten, Nutzlast, Warnungen bei unsicherem Entladen, Wartungswarnungen und Statistiken mit der Anzahl der Lade- und Kippzyklen.

Wechselsystem

Ein Wechselsystem ermöglicht eine beliebige Konfiguration des LKW-Aufbaus (Kippaufbau, Betonmischer, ein anderer Aufbau) entsprechend den aktuellen Anforderungen und erhöht die Funktionalität des Fahrzeugs das ganze Jahr über. Das System umfasst ein LKW-Fahrgestell mit einem Kippaufbau von KH-Kipper und einem Betonmischer auf Stützbeinen. Konzipiert wurde das System hauptsächlich für kleine Betonwerke, die über keinen großen Maschinenpark verfügen, aber verschiedene Transportaufgaben übernehmen wollen. Diese Lösung ermöglicht kleinen Firmen, sich besser an die neuen Realitäten unterbrochener Lieferketten anzupassen, da es ausreicht, nur ein Fahrgestell mit zwei Wechselaufbauten auf Stützbeinen zu haben. Die Trommel des Betonmischers ermöglicht den Transport von flüssigem Beton und der Kippaufbau den Transport von Schüttgütern und Paletten. Der Wechsel eines Dreiseitenkippers zu einem Betonmischer ist mit dieser Lösung relativ einfach, erfordert nur 1-2 Personen und dauert wenige Minuten.

Der Dreiseitenkipper mit hydraulischer linker Bordwand auf dem Stand von KH-Kipper wurde auf dem MAN 8×4-Fahrgestell montiert und besitzt den Unterflurkippzylinder von NUMMI. Die neueste Modernisierung ermöglicht das seitliche Heben des Aufbaus bei vollständig geöffneter hydraulischer Bordwand, die während des Hebens/Senkes des Aufbaus in der festen Position bleibt. Die neue Lösung ermöglicht eine präzisere Entladung des Schüttguts in der Nähe des Fahrzeugs und schützt zusätzlich die Räder des Fahrzeugs vor dem Aufhäufen mit abgeladenem Material. Diese Option wird häufig bei der Reparatur von Straßeninfrastruktur verwendet und erhöht erheblich die Funktionalität des Fahrzeugs.